12月18日上午,在中远集团总公司、日本川崎重工高层人士和市领导张国华等共同见证下,南通中远川崎船舶工程有限公司第四条机器人自动化生产线点火投产。此举标志着他们在智能制造领域取得新进展。

2011年以来,南通中远川崎逐步投产型钢、条材、先行小组立和小组立焊接等4条机器人自动化生产线,生产效率提高2-4倍。今年7月,企业跻身国家工信部“智能制造试点示范项目”行列。此次投产的第4条机器人自动化生产线,共设4个机器人焊接装置,相比前3条而言,自动化程度更高,机器人和焊接部材都能灵活调整,效率提高40%以上,能全程24小时作业,无需休息。这4条机器人自动化线都是该公司根据实际需要、紧密结合精益生产、信息化建设实践成果,自主开发、设计的机器人自动化生产线。

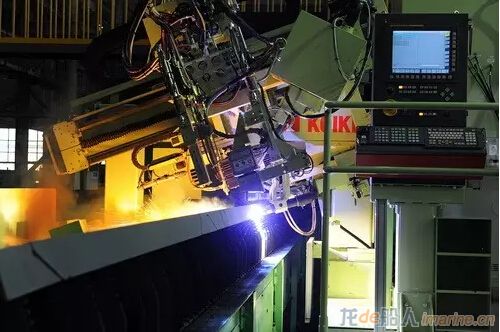

应用场景(来自南通网):

南通中远川崎船舶工程有限公司制造车间内,条材组组长黄雨彬轻点鼠标,得到“指令”的机器人不停地挥舞着灵巧的臂膀和指针。伴随着嘶嘶声和火蓝色的光,不一会儿各类长条钢材便被刻上字或切割成各种特殊的形状,顺着传输设备自动分类摆好……“以前钢板的划线和切割都靠人工,工时长,人很累。”黄雨彬在中远川崎工作了18个年头,一直在制造车间,熟悉条材切割的每个工艺流程。

“智能车间建设,不仅减轻劳动强度,更重要的是为企业转型发展提供不竭动力。”南通中远川崎制造本部工场部部长许迎春介绍,企业早在2010年就开始考察论证机器人作业,大力推行工厂自动化,2012年开始投入4000多万元,引进了条材、型钢和装配3条机器人自动化生产线,改造了多条流水化生产线。

“以前我们班组人数最多的时候36人,引进自动化生产线后,人员缩减了一半。划线和切割全部由机器人完成,工人只需要用电脑确认操作和在旁边看着就行了,现在1个人可以抵到6个人的工作量。” 黄雨彬说。

“原来切割一个分段要3天,现在半天就可以完成,而且每天可完成切割160-170根角钢。”许迎春用一组数据补充描述了实行自动化生产后的变化。在效率大幅度提高的同时,产品质量也优于人工操作:所有型材、条材的切割尺寸、标准等信息都由设计部设计、修正后,输入信息系统;联网的自动化生产线依照规格进行分料、切割、运输等操作,确保了产品品质精准与稳定。

除了感到“省力”外,黄雨彬觉得工作环境更安全了。加上机器人在专门的操作室里工作,车间环境更加整洁。得益于智能车间建设,3条自动化生产线让相应工序的生产效率提高了七成左右。

“目前企业大部分车间已经实现自动化操作,钢板一次性利用率达92%,反复利用率达95%以上。”南通中远川崎管理部部长储彬说,良好的产品质量与高端技术已成为企业的核心竞争力,年造船总量超过200万载重吨。今年1-4月,企业已完成交付10条船舶。

以下是多张机器人生产线实拍照片: