日前,中国船舶集团旗下中船九院研发的从钢板入库、堆垛建立、智能翻板到自动上线的“船厂钢板库区物料自动化管理系统”,在中国船舶集团旗下大连船舶重工集团有限公司得到实例应用。

中船九院在大船集团实施的“电磁行车自动化系统”与“车间起重机信息化系统”项目顺利通过验收。这是船舶行业首台套智能生产管理系统,通过“起重机信息化、智能化”实现物料的全流程跟踪,从而提高库区作业的标准化程度,提升作业效率,提高整个库区的自动化管理水平,实现“设备控制、信息管理、生产安全、使用效能”的综合智慧化运维,也是中船九院研发的“船厂钢板库区物料自动化管理系统”在国内大型船厂的最新成功实践成果。据悉,该系统将在国内大型船企新建工程中得到全新实践和应用。

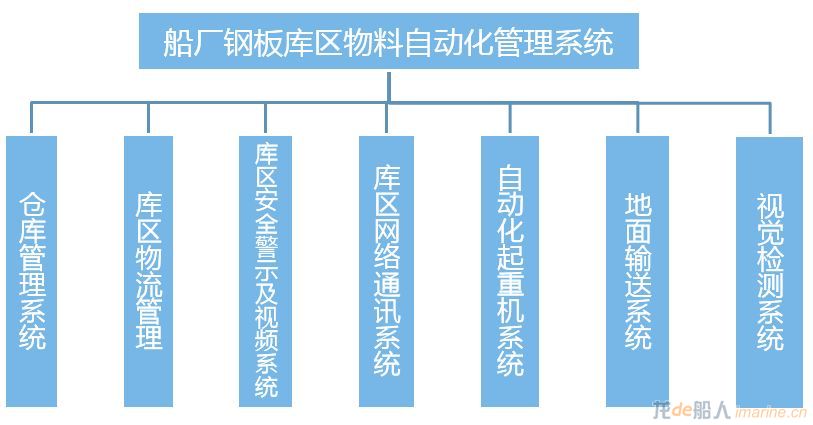

该系统涵盖了七大功能性子系统,通过数字化、信息化、智能化网络布局,可实现物料自动跟踪、信息存储、指令分配、工位调度、自动控制等功能,提高生产作业标准化水平和空间利用率。

仓库管理系统功能示例

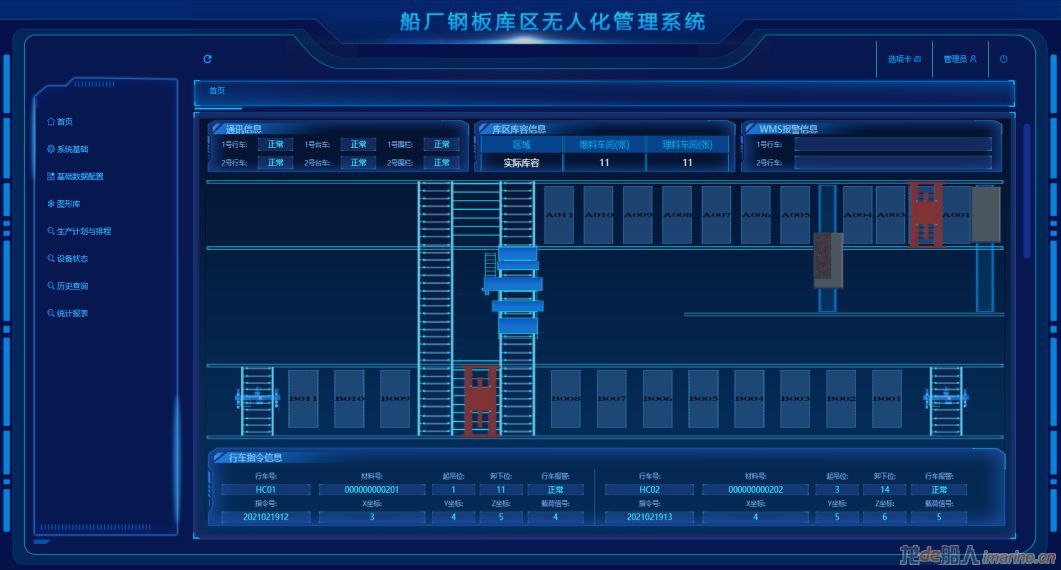

仓库管理(WMS)系统——“无人化管理”。船厂钢板库区空间大、物料重,存放、运输、管理十分不便。“仓库管理系统”将现场实际库区分割区域,对每一个区域的空间大小、垛位分布、垛位位置坐标分别编码,并在系统程序中与现场实际库区成比例缩放。通过系统集成的库区模拟“看板”,让仓库管理“一目了然”,对库区物料存放数量、位置、配比“心中有数”,实现“无人化管理。”

库区物流管理系统功能示例

物流管理(WCS)系统——“设备智能联动”。库区物料怎么“搬”?物流管理系统设计了一整套的智能搬运方案。只要在系统输入“作业工单”,物流管理系统就会控制库区内各个设备的运行及运行过程中对冲突的规避,还可根据库区运行状态设计物料运输路线,提高运行效率。自动化行车、转运对中小车、自动运输线等设备均设置了安全联动、安全规避功能,可实现库区作业危险区域管理、实时跟踪、实时报警等。

安全警示与视频系统——“实时监控、随时提醒”。由于实施库区“无人化管理”,系统设置了多类型安全管理信号,包括安全门、安全护栏、电子锁等,通过指示灯、状态灯、紧急按钮等多重措施,避免未经授权人员进入自动化行车作业区,对紧急情况实时预警。库区内的安全警示与视频监控系统,可以对整个库区进行实时监控,便于操作人员随时掌握现场状况。

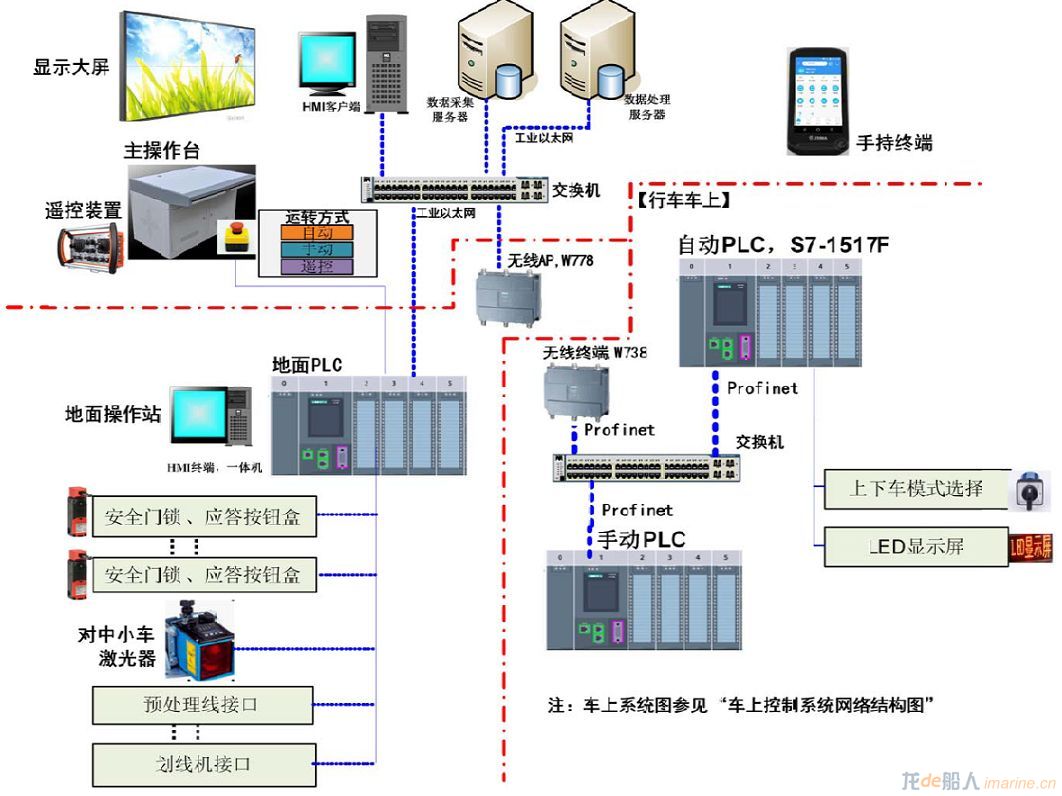

网络通讯系统

网络通讯系统——强大沟通能力。库区网络通讯系统由有线和无线网络系统组成。系统服务器、主操作站、集控室显示大屏、人机界面(HMI)客户端、地面控制器(PLC)、地面操作站等设备通过光纤通讯、工业以太网、现场总线(PRIFINET)网络等组成有线网络进行数据沟通。移动设备,例如自动化行车、转运对中小车、移动手持终端等通过无线网络实现与地面服务器的通讯。无线信号对库区无缝覆盖,保证自动化行车、转运小车、移动手持终端等在库区范围内无盲区,并且根据接收的信号强度可在基站之间快速漫游。该网络通讯系统还具备与其他数据系统进行数据沟通的能力。

自动化起重机系统

自动化起重机系统——精准定位。自动化桥式起重机是船厂钢板库区自动化管理系统的重要组成部分,负责吊运钢板往返于转运小车、库区垛位、预处理辊道和划线机辊道。自动化起重机系统由行车定位系统、行车防摇系统、车载HMI、车载服务器、行车遥控系统以及行车本体传动控制系统组成。在库区作业过程中,行车定位系统通过对相关设备位置的调节,实现堆垛对齐的精准定位。行车防摇系统可以将自动化行车工作中的摆动频率降到最低,在停车后的短时内即可消除吊具的摆动,有效提高自动化行车的作业效率。车载服务器则可以实时将库管系统的工作指令分解成可识别的命令传送至起重机本体PLC,并反馈数据至地面库管系统。车载HMI、行车遥控系统延续了自动化行车的手动控制功能,可根据现场情况合理切换行车为自动模式或人工模式。

地面输送系统

地面输送系统——转运对中小车。库区地面输送系统由两台有轨制导(RGV)小车组成,可实现自动导航、自动运输、自动定位,通过库区无线通讯系统与地面管理系统进行数据交互,由地面管理系统自动控制小车运送钢板物料入库,停车位置由入库钢板尺寸计算得出,重复定位精度满足库区系统要求。

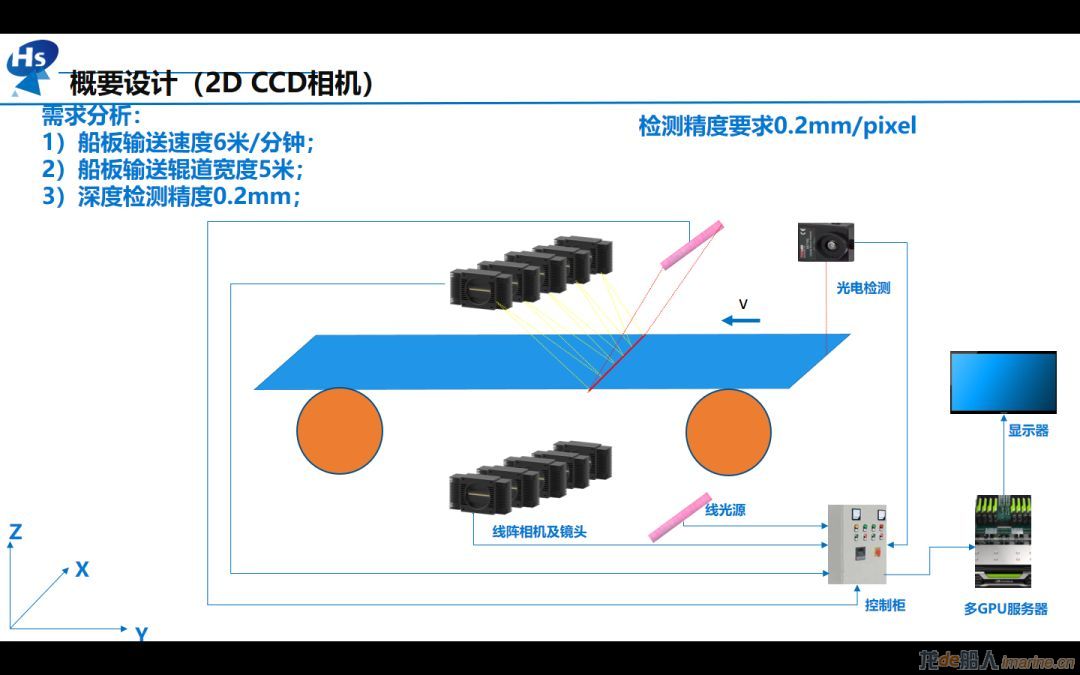

钢板视觉检测系统原理图

视觉检测系统——实现自动筛检。传统钢料库区中,预处理完成后的钢板需要由人工进行麻点板检测,不仅工序繁琐、效率低下,且存在漏检隐患。通过视觉检测系统进行钢板麻点自动筛查可有效解决上述问题。视觉检测系统针对船舶建造钢板表面缺陷(麻点、剥落、结疤、刻痕、气孔)进行检测,构建钢板表面缺陷大数据知识库,建立基于人工智能算法的缺陷库自学机制,实现基于机器视觉的钢材表面缺陷自动识别。视觉检测系统可用于在线实时测量钢板的缺陷面积占比和缺陷深度。