中国船舶集团广船国际持续践行新发展理念,认真落实国家三年环境保护攻坚行动计划实施方案,深入排查问题隐患,并结合本企业实际,有针对性实施环保建设项目,极力向发展成为生态环境友好型、员工职业健康型、绿色工厂标杆型企业坚实迈进。

广船国际是中国华南地区大型舰船修造企业,在生产过程中产生的污染源主要包括涂装挥发性有机废气(VOCs)、除锈废水、焊接烟尘、钢板除锈产生的粉尘,以及含油污泥、废油漆渣、废油漆桶等危险废弃物。针对以上污染源,广船国际积极履行军工央企的社会责任,已完成了挥发性有机废气(VOCs)治理改造、修船废水处理系统建设、车间焊接烟尘收集净化处理装置建设、超高压水除锈设备、修造船企业危险废弃物处置与资源化利用装备等重点环保建设项目,总投资合计超2亿元。

改造废气排放设施

过去,广船国际在其造船钢板预处理和分段涂装工场均采用传统的活性炭吸附工艺对挥发性有机废气(VOCs)进行处理,为进一步增强减排目标,提高排放标准,约投资了8000万元对涂装车间、涂装风雨棚以及钢板预处理车间等喷涂场所的挥发性有机废气(VOCs)收集处理装置的改造,采用沸石转轮+CO替换传统的活性炭吸附+CO工艺,新增处理钢板预处理线RTO处理设备,处理效果大大提高,使得每个车间均能满足《船舶工业大气污染物排放标准》(DB31/934-2015)的要求,达标排放。

’新投资建设的VOCs治理改造项目设备

另外,每套装置排风口还配套安装了挥发性有机废气(VOCs)在线监测设备,可通过在线监测系统采集实时排放的数据并与地方环保部门监控系统联网,实时跟踪VOCs设备处理情况。

新建废水处理站 排水需过“三道关”

为提高废水的排放标准,广船国际投资了约1000万元对原处理系统进行更换升级,并新建了废水处理站。新废水处理站采用“物化破乳+高效沉淀+高效精密过滤器”处理新工艺,也就是说,每一滴废水在排放前都要经过这样“三道关”的处理,才能进行对外排放。

其中高效沉淀采用气浮装置实现,同时配备在线监测系统。废水处理站投入使用后,出水达到广东省地方标准《水污染物排放限值》DB44/26-2001中第二时段一级标准。

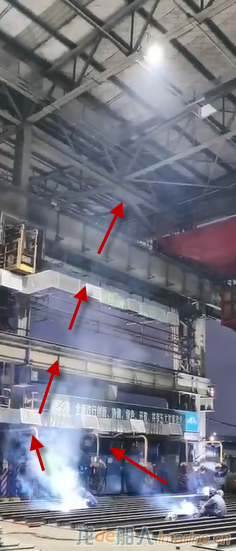

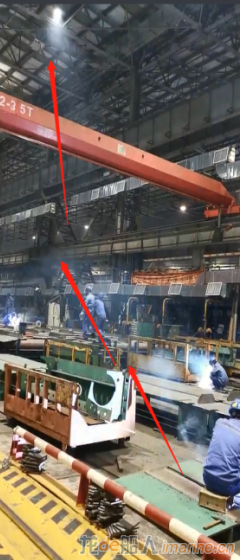

率先研制处理方案 消除车间焊烟危害

车间焊接烟尘的处理问题是重工业企业的“心中的痛”,传统移动式的除尘器虽然能起到一些除尘的效果,但给生产带来诸多不方便,影响生产效率。为彻底解决高大空间厂房焊接烟尘收集处理难的问题,广船国际联合江苏科技大学针对船舶行业实际情况制定车间焊接烟尘处理方案,投资约3000万元实施车间焊接烟尘收集净化处理装置,采用分布式整体集尘方式进行烟尘治理。

无风

微风

横风

系统开启时无风和横风状态下焊接烟尘均能被系统捕捉和处理,能有效解决大型钢结构车间不固定工位、不固定工件焊接烟尘治理的难点,即高效收集焊接烟尘,大大改善了焊接工人作业环境和车间整体环境,满足了《工作场所有害因素职业接触限值》GBZ2.1-2007规定。

新建处置装置 每年可“吃”5000吨固废

6月26日,广船国际修造船企业工业废弃物处置与资源化利用装备项目试运行仪式在文冲修造举行,此举标志着国内首个修造船固废处置项目进入试运行阶段。该项目总处理能力为每年5000吨,相当于每天可处理近13700公斤的危险废弃物。

该项目总耗资近5000万元,可对修造船企业含油污泥、废油漆渣、废油漆桶等危险废弃物进行无害化处理以及资源化处置。项目工艺方案由广船国际与航天六院联合研制而成,相关技术基于中国航天科技集团在在液体火箭发动机领域先进的燃烧、流体、热等离子等技术基础和船舶修造企业特性研发而成,采用了中温热解、高温等离子熔融、烟气余热资源化利用及净化的多工艺协同技术。

该技术能够有效解决传统危险废物焚烧处置烟气排放量较大的问题,大幅减少有害物质的产生概率,并通过等离子高温熔融技术解决飞灰的无害化处置问题,在实现源头减量的同时,实现处置的无害化和资源化。

创新修船除锈工艺 彻底消除扬尘

传统的修船除锈工艺均采用压缩空气和铜矿砂进行“打砂”作业,容易产生扬尘。为响应国家蓝天保卫战三年行动攻坚计划,彻底消除船体外板除锈带来的扬尘污染,广船国际在行业内率先采用超高压水除锈工艺代替传统的打砂工艺,投资了近4000万元采购超高压水除锈设备。该设备工作原理简单,即采用超高压水(工作压力达2800bar)冲刷船体外板,致使铁锈脱落,由于整个除锈过程没有使用铜矿砂等材料,既达到了除锈的目的又彻底地消除了扬尘。

除此以外,广船国际还实施了全厂区的雨污分流改造、非道路柴油车报废更新等一系列污染源治理专项工程,以上累计投资超2亿元人民币。