日前,经过多轮调试和适应性运行,七二五所双瑞特装铸钢车间数字化升级初步成型,熔炼工序自动化率提升至83.3%,人均产能提升16.8%,人力成本节约7.7%,有效促进全年降本增效目标达成。

2022年3月,双瑞特装铸钢车间数字化升级改造项目正式启动。项目开始后,项目组团队对标行业发展最新技术和信息化管理先进经验,根据双瑞特装实际情况和发展需求,有针对性引入熔炼智能单元控制与管理系统(MIU)和全流程虚拟铸造系统(VCS),与双瑞特装现有企业管理系统(ERP)和生产管控平台(MES)进行全面数据对接、工作流程再造、仓储信息集成等工作。有效解决了传统铸造行业广泛存在的管理水平较低、技术经验传承不足、生产分析和数据积累不充分的痛点。

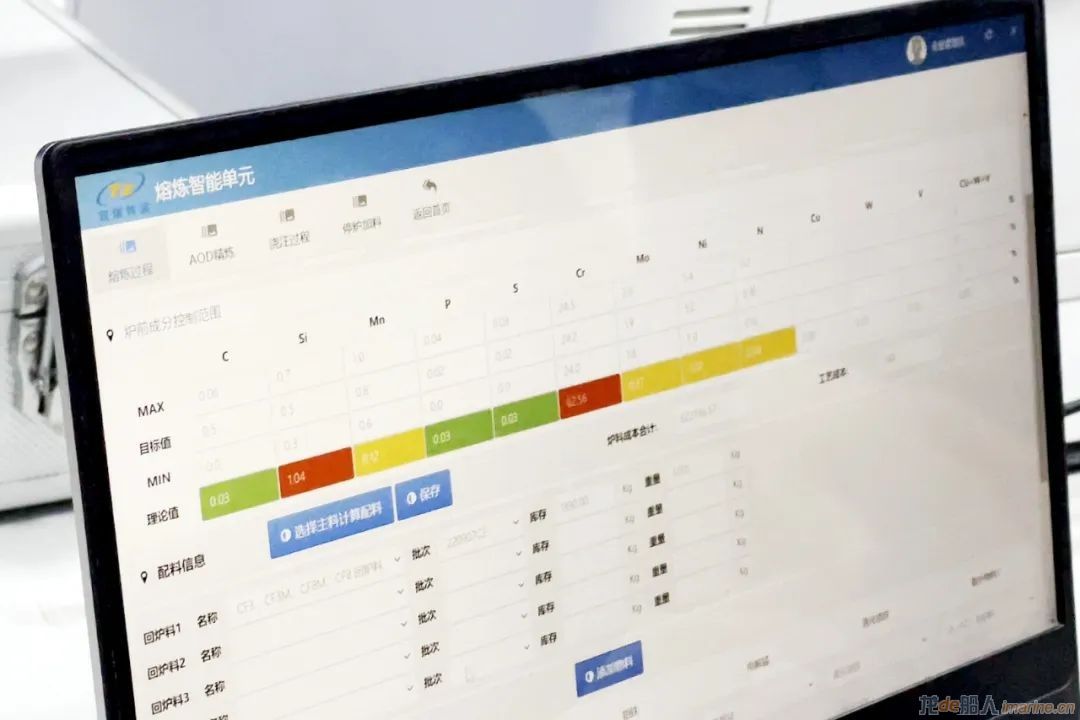

员工在平板上即可操作MIU系统

半年多来,经过多轮调试和适应性运行后,铸钢车间正式形成了由ERP、VCS、MIU与MES四大功能板块组成的完整数字化生产链路。在10月中旬连续多次的实际生产运用中,展现了数字技术对生产流程梳理、生产效率、生产标准化和人员减负等方面全面提升,数字铸钢车间至此已雏形初现。

封闭式浇注流水线和熔炉

VCS全流程虚拟铸造系统成为提升生产效率、保障生产标准化的一大“法宝”,由它对工艺设计进行全流程管控,实现铸造过程关键控制参数自动下发、执行、反馈和分析。

在以往熔炼过程中,为达到目标成品材料的成分构成,需要技术员来计算原料选取配比和过程中的参数调整,这个过程往往费时费力。”不仅如此,以往炼钢就好像是“开盲盒”,第一次化验钢水成分与人工计算的存在较大误差,过程中还需要多次取样、检验、添料调整,需要两次甚至多次调整后才能合格出炉。

仿真模拟计算熔炼成分

如今VCS提前介入后,可自动通过工艺设计要求,调取原料仓储数据,结合原料成本计算,自动进行配比形成出料清单,并仿真模拟计算出熔炼后成分构成,将相关参数输出到MIU当中。使得在后续铸造过程中,减少了人工计算的误差,减少了熔炼中取样、检验、添料的次数,大大提升了熔炼一次出炉率。不仅实现了降低钢水原材料成本,成分控制也更加精准,更缩短了熔炼时间,降低了能源消耗和碳排放水平。

在过去熔炼中测样的结果,需要检验员抄到检验单上,交给技术员再次进行计算调整参数,再去由专人去取料投料,这一系列工作全靠人工完成。

取样检测数据实时上传

而引入MIU熔炼智能单元控制与管理系统,一改原有铸造行业繁杂的生产数据和过程记录。从生产计划、技术工艺到产品质量、成品检验,MIU系统实现了整个熔炼过程的工艺策划、数据采集、生产统计分析、能耗统计分析、物料统计分析及质量追溯等功能。

天车吊秤、台秤、测温枪、光谱仪……一大批原本独立运行的设备经过数字化改造,成为车间物联网的组成。物料称重、投料量、钢水温度、化验检测结果、浇注量等一大批数据实时在MIU中显示。“我觉得现在掌握数据更方便了,通过移动终端、大屏看板就能够实时掌握,再也不用来回奔波递纸条了。车间管理更精细化,我们也是受益者。”据铸钢车间员工说。

打造现代化绿色数字工厂

铸钢车间本次数字化升级改造初步成型后,实现了从物料源头到产品出库的生产工序全过程数字化标准化管理,使生产过程中不断累积的经验数据得以记录在云端,更使现场操作人员规范、高效、高质量地完成生产任务,“让数据多跑腿、员工少跑腿”,极大地提升了铸钢车间整体生产效率,降低生产成本,提高了车间现代化管理和产品标准化水平。