笔者在大船集团山船重工(后续简称山海关船厂)8万5千吨散货船

的施工现场看到,上层建筑房间内部进行岩棉绝缘施工竟然在用机器喷。截止目前,全国各大船厂上建机舱 内部的绝缘岩棉施工大部分采用的是碰钉加人工铺设的方法,这种方法已经沿用了多年。至于机器喷棉,只听说前几年大连STX用过这项技术,可惜还没来得及在国内其他船厂推广,大连STX就倒闭了。

传统绝缘施工步骤很多

1. 先在钢板上焊接碰钉。

2.之后对碰钉区域进行整体除锈

3.然后进行喷漆涂装

4.涂装结束后进行岩棉铺设。

5.岩棉铺设完成后,扣上锁扣。

6.上图为绝缘施工结束,报检合格后的成品。

传统的绝缘施工过程有很多弊病。

1. 焊接碰钉给后续的涂装带来很大困难。一般情况下一平方米要12-15个碰钉。碰钉焊接完成后,必须对焊接碰钉时烧损的油漆表面重新进行除锈涂装。打磨时无处不在的碰钉给打磨工造成了很大的挑战。很多打磨工遇到这些碰钉头都大了,每一个碰钉根部都需要打磨,工作量成倍增加,稍不留神碰钉就会把手划伤。

2.传统岩棉施工浪费人工。因为要把一块块的岩棉全部裁剪成合适的尺寸,并且要安装到位。对人工的消耗还是很大的。一个绝缘施工队少则15-20人。多则上百人,没有足够数量的工人很难保证工期。

3.岩棉对人体伤害较大。接触过岩棉的朋友都知道,岩棉的主要成分是玄武岩、辉绿岩、白云石高温熔化后喷吹制成的人工纤维,俗称“玻璃丝”。它对人体的伤害非常大,对岩棉进行裁剪时大量的玻璃丝扩散到空气中,人体皮肤接触后轻则皮肤瘙痒,重则皮肤过敏发炎。一旦防护不到位,长期吸入“玻璃丝”会对肺部造成更大的伤害,“玻璃丝”堵塞在肺部造成尘肺病,一旦患病无法治愈。因此绝缘工人非常难招,很多新来的工人干上几天就无法忍受,转身离去。

4.岩棉材料成本高,浪费严重。岩棉一般都是固定尺寸,船上每个房间的尺寸都不尽相同。因此多多少少肯定会裁剪下很多边角余料,造成浪费。

5.保温效果有先天缺陷。大家都知道传统岩棉的对接缝是没办法避免的,这些缝隙使得整体绝缘的保温效果大打折扣。对于要求较高的区域,船厂不得不错缝施工两层甚至更多层绝缘,无形中增加了人工和材料成本。

想要避免上述问题,喷棉无疑是最好的办法。喷棉实际上无机纤维喷涂。主要用于建筑外墙,大型罐体保温的领域。这项技术已经运用了多年。但船舶建造领域,笔者还是头一次见到。

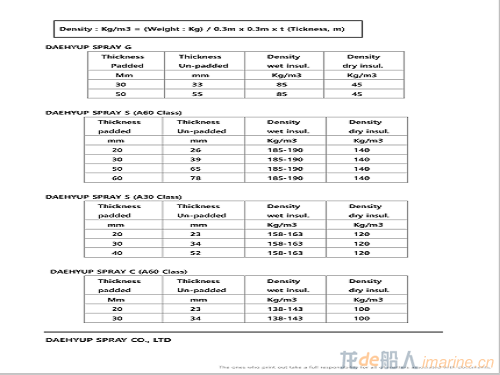

山海关船厂通过与中船物贸集团西北有限公司合作,引进韩国大协(DEAHYUP)厂家的喷棉技术、材料、和设备。施工人员也是国内专门送到韩国培训授权发证后才准许上岗。当然这些绝缘产品已通过了LR/BV/ABS/CCS/NK各大船级社的认可。

无机纤维原料全部是韩国进口的,有普通保温型和A60级防火型。

将原料倒入料槽里,经过打碎搅拌之后通过管道加压进行输送。

同时将水溶性胶水(分AB两种型号,A型用于基层粘接B型用于表面固化层)分别通过两条不同的管路。伴随着无机纤维一起上船。

无机纤维和AB两种胶水通过管路输送到工作面,枪手通过控制开关进行施工。

打开主控制开关枪口就喷出无机纤维。

喷涂结束马上用压板对棉体进行压实。

然后使用专用的厚度仪对棉体厚度进行测量看压紧后的厚度是否达到规定要求。

对检查合格的棉体表面,打开绿色阀门喷涂B型固型胶水进行棉体表面固化。

施工结束后按照相关的质量标准对棉体进行采样称重质量检查(向船东船检报检)。

通过上述介绍大家能看出喷棉这项技术对比传统绝缘施工的优势在于

1. 节省人工。理论上,机器喷棉只要4个人就可以施工了,一个人加料看机器、一个喷棉枪手、两个人压板。别的不说,光搬运岩棉就可以节约很多人工,十几二十个人的施工场面在机器喷棉现场是看不到的。

2. 大大的缩短了施工周期,减少了施工步骤。喷棉对比传统岩棉施工:焊接碰钉、油漆修补、岩棉裁剪、扣锁扣,这些步骤都省去了。施工周期相应的缩短了很多。

3. 保温效果更好。由于喷棉是一体成型,中间没有任何缝隙,并且经过了压紧,保温层会更加密实,同等密度下重量更轻保温效果更好。

4. 环保。喷棉采用的是水性液体胶水,非常环保。无机纤维可以反复使用没有废料,不存在岩棉废料填埋导致污染环境。

5. 综合成本更低。由于喷棉省去了很多操作步骤(比如焊接碰钉、油漆修补、扣锁扣)在材料和人工上都有明显优势。对比传统岩棉绝缘施工,综合成本最少低百分之十。特别是人工,现在工人工资不断上涨,尤其绝缘工和油漆工,由于对人体伤害比较大,很多年轻人都不愿意选择这个职业,估计过几年恐怕给再多的钱也很难招到合适的工人了。船舶绝缘现代化已经迫在眉睫。

6. 施工速度快,经过实地测量一个喷棉班组一天可以施工250平米左右,一层上建1天到1天半就可以施工结束并具备报检条件。

但喷棉也有它的难点:对喷棉枪手技术水平要求非常高,必须经过特殊培训。走抢的速度直接影响喷胶量和喷棉量。所以说枪手水平直接影响喷涂施工外观及质量,可能会造成材料浪费。

结束语:

山海关船厂下定决心,从韩国引进这项技术,将此项技术推广应用在在建项目上(已经完成了8条8.2万吨散货船的绝缘喷棉施工)。给我们国内造船行业绝缘施工开辟了一种新的施工方式。在这里笔者感谢山海关船厂领导,敢于做第一个吃螃蟹的人勇气可嘉。

机器代替人力,努力实现自动化是我们国内船人一直追求的目标。喷棉技术可能给我们船舶内装绝缘施工带来技术上的飞跃。据悉,目前国内多家船厂与韩国大协(DEAHYUP)国内代理商取得了联系,希望深入了解喷棉技术。

机器喷棉到底适用还是不适用我国造船行业?

机器喷棉能不能在国内船厂推广应用?

喷棉国内有没有设备和材料厂家能替代进口进一步降低造价?

还请广大读者回帖讨论。