1、移动的能源运输者

我国是当今世界第二、亚洲第一大石油进口国,进口石油的90%通过海上船舶运输完成。原油船是专门用于载运原油的船舶,它的特点是机舱都设在船尾,船壳本身被分隔成多个贮油舱,有油管贯通各油舱。油舱内设有加热设施在低温时对原油加热,防止其凝固而影响装卸。

原油船的装载量从几十吨至几十万吨不等。载重量20至30万吨的油轮称为“超大型油轮”,英文“Very Large Crude Carrier” 缩写 “VLCC”(200万桶)。载重量超过30万吨的油轮称为 “ULCC”(Ultra Large Crude Carrier),称为“超级巨型油轮”。

全世界VLCC和ULCC保有量达500艘。

图1:30万吨VLCC

图1:30万吨VLCC

2、原油船腐蚀特点

重质原油对油船货油舱的腐蚀破坏是原油储运中最重大的安全隐患。

油船货油舱中腐蚀主要为两类:上甲板的普通均匀腐蚀和内底板的点状腐蚀。

为了防爆常常在货油舱中填充惰性气体(以O2:5%体积,CO2:13%体积,SO2:0.01%体积,余量为N2),惰性气体中的O2,CO2,SO2以及从原油中挥发出来的H2S等腐蚀性气体,会在油轮货油舱的上部内表面(上甲板的里侧表面)富集。同时,由于甲板温度在白天和夜晚的交替变化,上甲板内表面总处于干和湿的交替状态,原油舱腐蚀环境如图2所示。

湿的H2S和O2以及SO2等发生反应,会在上甲板内表面析出单质的硫。上甲板腐蚀层主要为铁锈和单质的硫,腐蚀了的钢板表面的铁锈成为催化剂,加速了单质的S的析出。钢板腐蚀导致新铁锈的生成以及固体硫的析出交替发生,而固体单质硫层较脆,容易产生剥离、脱落,如图3所示。

图2:油船货油舱(COT)的腐蚀环境示意图

图3:货油舱上甲板腐蚀

图3:货油舱上甲板腐蚀

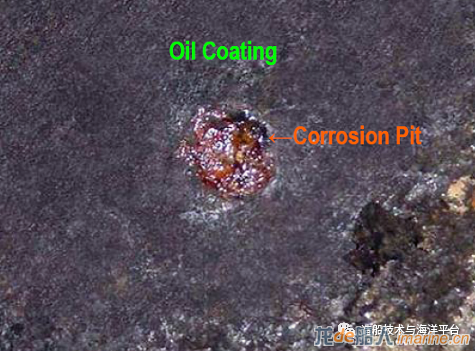

货油舱内底板有一层油膜,成分为油泥和积水,同时包含大量的H₂S和氯离子(酸性介质)。通常这层油膜可以减少腐蚀率。但由于洗舱,破坏了该油膜,导致内底板会出现点蚀,其中以水流动和滴到的部位油膜破坏最为严重,点蚀程度最强,如图4所示。研究发现,货油舱点蚀腐蚀速率最大可达3-4mm/年。

图4:货油舱内底板点蚀

图4:货油舱内底板点蚀

3、原油船耐蚀钢的应用

2010年国际海事组织(IMO) 通过了“原油船货油舱腐蚀防护”SOLAS修正案(II-1/3-11条)、《原油船货油舱保护涂层性能标准》和《原油船货油舱替代防腐措施性能标准》(即耐蚀钢性能标准),使其成为了《国际海上人命安全(SOLAS)公约》框架内的强制性要求。

传统原油船货油舱主要采用低合金高强度钢如A/D32、A/D36级别高强船板钢加涂层的方式来解决货油舱腐蚀问题。但防腐涂层需要定期检查修补,约5-10年就需要大面积维修或重新涂布,因此货油舱涂层要耗费大量的施工成本和工期,且由于主体部位如货油舱相对密闭,施工环境恶劣,对施工人员健康造成危害。

而采用船用特种原油耐蚀钢则可以取代货油舱涂层同时具有良好的耐蚀性能。

3·1、国外原油耐蚀钢应用

作为货油舱涂层唯一替代方案的耐蚀钢施工简单、易(免)维护,最早主要由日本开展相关研究。

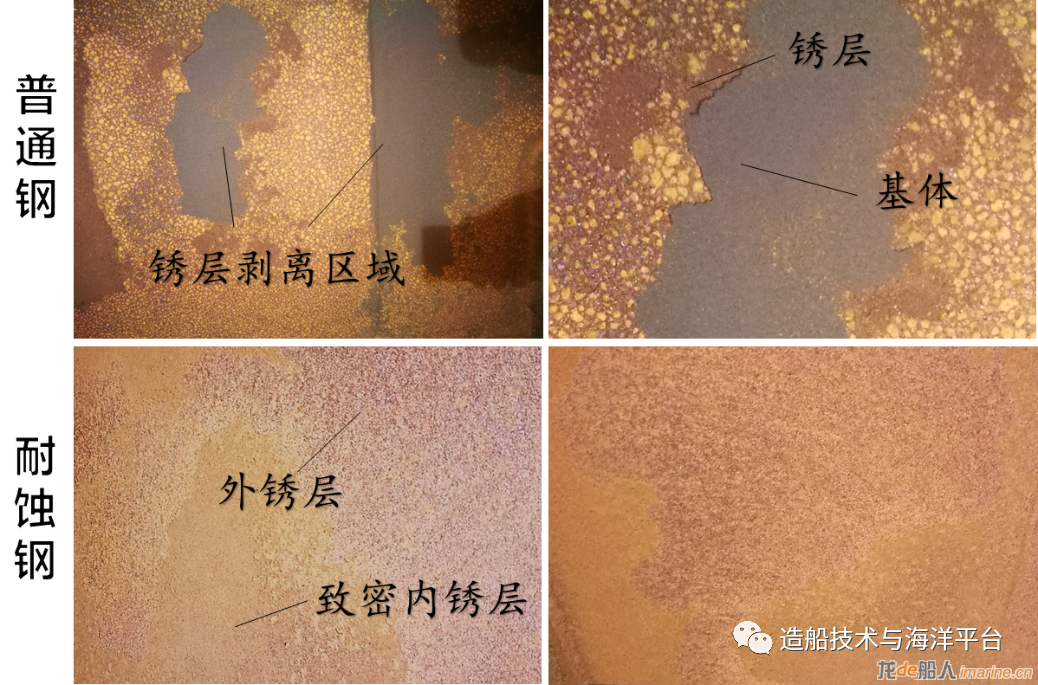

日本杰富意钢铁株式会社、住友金属工业株式会社、新日铁、JFE钢厂相继开发了NSGP-1、NAC5、SMICORE等相关船用耐蚀钢品种。通过添加W、Cr、Sn、Mo等元素使得钢板表面锈层致密化,耐局部腐蚀和耐全面腐蚀性能提高,其机械性能、焊接性能和加工性能都比以往的船体结构钢更好,而且满足船舶要求的等级标准。

实验室仿真腐蚀测试结果显示,在油舱上甲板和内底板腐蚀环境下耐腐蚀船板具有比常规船板明显优异的耐腐蚀性能。

新型耐腐蚀船板已经在大批新建造的油船货油舱上使用,实船耐腐蚀评价结果表明与从实验室评价结果的预期一样:新型耐腐蚀船板表现出了优异的耐腐蚀性能,底板没有发现需要修补的腐蚀坑;上甲板的腐蚀速率也明显低于对比的常规船板,极大降低船厂的建造成本和船东的使用维护成本。

3·2、国内原油耐蚀钢应用

我国抗高硫油气腐蚀钢的研究始于1980年代末,但主要集中在油气管线、石化压力容器用钢方面。

耐蚀船板钢和管线、压力容器用耐蚀钢等在技术原理上有相通之处,但油船货油舱用钢面临的腐蚀环境更为复杂,既有硫化氢腐蚀(上甲板),又有酸性盐水腐蚀(内底板)。随着IMO油船货油舱防腐蚀要求的日益迫切,国内多家单位率先开展了油船货油舱用耐蚀钢及配套材料的研制工作。钢研、鞍钢、宝钢、南钢等企业成功研制出了国产耐蚀钢板及配套材料,其性能完全满足船级社等级要求,与日本同类产品性能相当甚至优于日本耐蚀钢。

其中钢研、鞍钢研制的耐蚀钢板及配套材料已成功应用到大庆435轮货油舱,2.5年跟踪服役结果表明上甲板、内底板耐蚀钢腐蚀减薄量比普通钢低46%以上(图5、6),耐蚀焊缝未出现台阶状腐蚀,货油舱用耐蚀钢表现出了良好的耐蚀性。

图5:实船上甲板普通钢与国产耐蚀钢锈层形貌对比

图5:实船上甲板普通钢与国产耐蚀钢锈层形貌对比

图6:实船内底板普通钢与国产耐蚀钢的腐蚀形貌

图6:实船内底板普通钢与国产耐蚀钢的腐蚀形貌

国产耐蚀钢的成功应用,标志着我国自主知识产权的船用耐蚀钢系列应用技术的形成,达到国际先进水平,有效打破日本耐蚀钢的技术垄断,为后续国产耐蚀钢在大型油轮COT上推广应用提供了重要基础和支撑。

目前该系列国产材料已获订单在30万吨级VLCC上实船应用。