引言

对工件表面污染物的清理是船舶建造、修复与维护的重要工作内容。良好的清洗工作是船舶高质量焊接和涂装的重要保障。

传统的清洗技术主要有人工打磨、喷砂、高压水冲洗、化学清洗等,广泛应用于船舶的涂装、焊接等工艺中。但是,传统清洗技术劳动强度大,污染严重,职业病危害大,对施工人员十分不友好。

随着国家对环保要求的不断提高,对施工人员健康安全的不断重视,传统清洗技术已经逐渐不能适应新时期船舶工业的要求,对新型清洗技术的需求变得日益迫切。

激光清洗是一种新型的先进的清洗技术,采用的脉冲激光照射待清洗部位,表面锈层、漆层和基材等吸收脉冲激光后,会引起熔化、气化、振动等一系列物理化学变化,最终达到污染层脱离基材表面的目的。

与传统清洗技术相比,激光清洗有着诸多优点: (1) 与待清洗工件没有物理接触,不会对工件造成物理性损坏; (2) 激光方向性好,光斑尺寸可调,对清理区域可实现精确定位且能够适应于复杂曲面; (3) 具有一定的表面改性作用,有效阻止二次氧化,且能提高表面力学性能; (4) 激光可通过光纤进行传输,操作灵活性高,易实现远程控制; (5) 清洗过程可控性强,满足多种类型污染物的清洗需求; (6) 除锈过程噪声低、无粉尘污染。

因此,激光清洗近几年受到了船舶工业技术人员的广泛关注。

一、激光清洗的原理

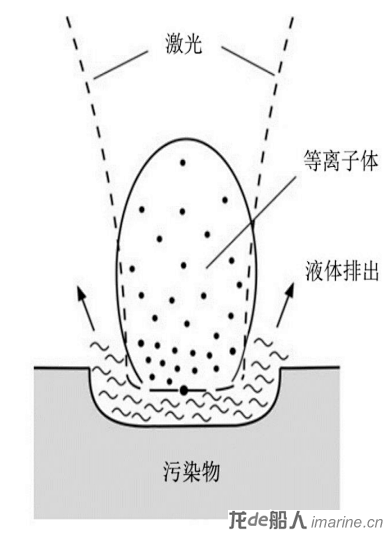

激光清洗的基本原理是利用瞬时高功率密度的脉冲激光在材料表面产生的高温、振动、膨胀等变化,使材料表面的污染物,如油污、旧漆、锈蚀、氧化层等,脱离材料,从而达到清洗效果。

其机理主要有激光烧蚀机制和热弹性膨胀机制,其他还有光化学消融、光压力等。

1、激光烧蚀机制

当脉冲激光能量达到一定量,污染物在吸收能量后表面温度迅速升高,达到其熔点或气化点,污染层便会产生熔化、气化、热裂解等物理状态,从而使其从基材表面去除。在此过程中,气化物质会极速膨胀,产生强烈的冲击效应,挤压其他液体或固体污染物,使其溅射而出脱离基材,达到清洗的效果。激光烧蚀通常需要激光的功率密度达到10⁸ ~ 10⁹ W/cm2。

图1激光清洗机理示意图

图1激光清洗机理示意图

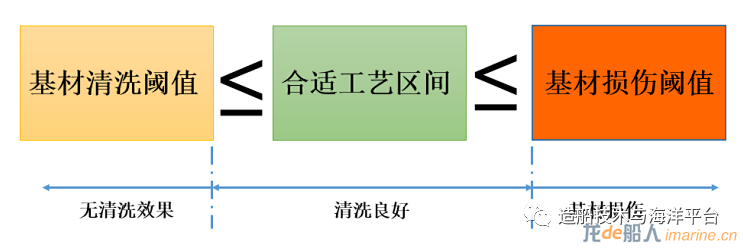

图2激光清洗阈值

图2激光清洗阈值

2、热弹性膨胀

基材或者污染物在吸收激光脉冲能量后,在极短的时间内受热产生瞬间热膨胀,继而在污染物与基底表面内部引起振动波形成热弹性应力,当热弹性应力高于污染物与基材的结合力时,污染物便会脱离基材,达到清洗的效果,这就是脉冲激光的热弹性膨胀机制。

当激光清洗的功率密度小于 10⁸ W/cm2 时,热弹性膨胀是主要的激光清洗机制。

3、激光清洗的工艺调控

采用激光清洗,想要达到好的清洗效果必须要选择一个合适的清洗工艺参数,激光器的类型、激光功率、脉冲频率、扫描速度等都需要被考虑。由于基体材料与污物对激光的吸收率不同,通常清洗污物所需的能量(清洗阈值)要小于损伤材料所需要的能量(损伤阈值)。

通过控制激光清洗的功率、脉冲频率、扫描速度和离焦量等工艺参数即可对激光清洗的能量进行调控,从而实现基材无损伤或轻微损伤的清洗效果。

二、激光清洗在船舶领域的应用

清理工作是船舶工业中的一个非常重要的加工成形技术,在焊接前后和涂装前均有大量的清理工作。清理工作的质量也在一定程度上决定了焊接和涂装质量。作为一个新兴的清洗技术,已经有很多学者尝试将激光清洗应用于焊接中。

2007年,Koh等人采用不同波长的脉冲Nd:YAG激光和TEA CO₂激光以及传统机械方法对锈蚀的船用钢进行了研究。结果表明两种激光器都能有效地将锈蚀清除干净,但与机械除锈效果相比较仍有一定的差距。2012年,新加坡国立大学Chen使用高功率光纤激光器进行船用钢板除锈,结果表明激光除锈效果良好。

在CVN-68级航空母舰维修程序的项目中,美国海军金属加工中心(NMC)评价了激光磨蚀技术作为清除油漆以降低成本和保护环境安全的替代措施的作用。该项目演示了激光磨蚀清除油漆,该技术不会产生二次污染废物,减少了对环境的不良影响。该项目的成果于2012年在斯罗普格鲁曼造船厂(NGSB-NN)和诺福克海军船厂实施。

在2009年国际光子与光电子会议(POEM)上,武汉光电国家实验的朱海红教授等人展示了他们在激光除锈方面所做的工作。他们主要研究了用TEA CO₂脉冲激光器清洗船用钢钢材上面的锈蚀的可行性和效率。实验表明,用TEA CO₂脉冲激光器除锈的质量和效率都足够高,基本能达到工业应用的程度。

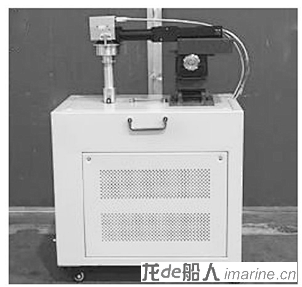

2012年,朱海红等为某海军研发了国内首台20W便携式脉冲激光除锈系统(图3)。

图3华中科技大学武汉光电国家研究中心研制的便携式激光除锈装备

图3华中科技大学武汉光电国家研究中心研制的便携式激光除锈装备

2018年,他们又研发了一台适用于远距离激光除锈系统,能够实现3 m远的激光除锈(图4)。

图4华中科技大学武汉光电国家研究中心研制的远距离激光除锈装备

图4华中科技大学武汉光电国家研究中心研制的远距离激光除锈装备

2013年,华中科技大学邱兆飚、朱海红等人采用波长为1064 nm的脉冲激光进行了系统的除锈工艺研究。

2016年,上海交通大学的解宇飞研究了针对船舶板材的激光除锈工艺。研究发现采用激光除锈工艺处理后,除锈试样的力学性能与基体材料相当,防腐性能能够与传统喷砂除锈工艺的指标相当。

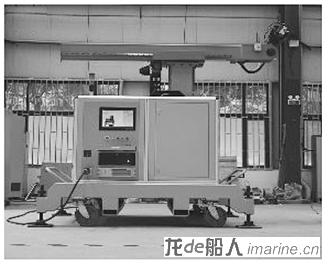

2017年,国内船企已开始接触激光清理技术,武昌船舶重工集团有限公司联合中船重工七一六研究所采用2000 W智能爬壁机器人连接全脉冲激光除锈系统(图5)。

图5中船重工七一六所激光除锈机器人图

图5中船重工七一六所激光除锈机器人图

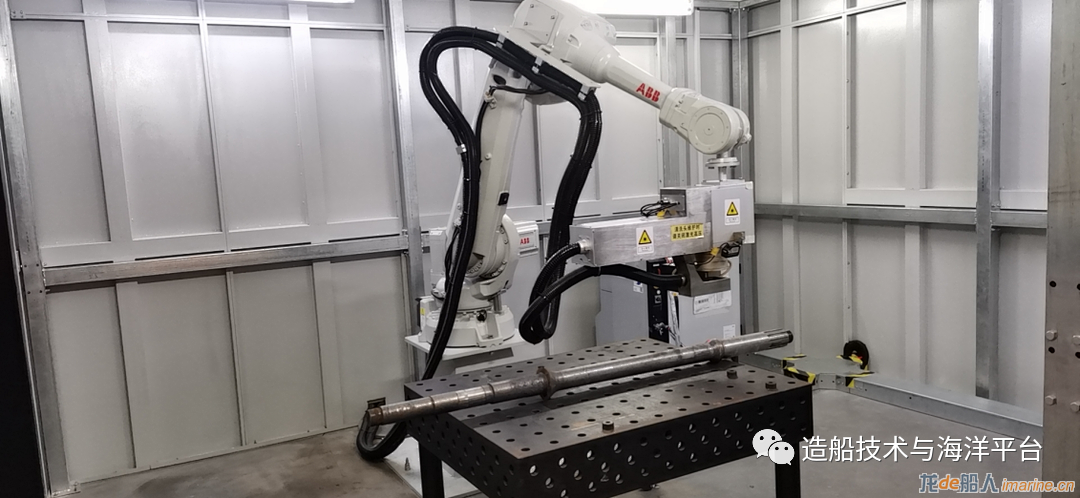

2020年,上海船舶工艺研究所进行了100W和2000W的激光清洗工装平台的集成,并开展了船用碳钢、不锈钢及铝合金等材料的除锈除漆工艺试验,并掌握了相应的激光清洗工艺窗口(图6)。

图6上海船舶工艺研究所2KW激光清洗平台

图6上海船舶工艺研究所2KW激光清洗平台

三、存在的问题与应对措施

目前,激光清洗技术在国内船舶行业的应用仍然较少,其中原因包括了成本、效率和工艺适应性等。

1、设备成本问题

当前激光清洗装备成本仍然较高,一台100W的纳秒激光清洗设备总成本约20万,而千瓦级激光清洗装备的成本已经达到了上百万,相比于传统清理设备(如打磨工具、喷砂设备等)而言,这是一笔极为巨大的开销。而且,由于激光清洗装备在电-光转换过程中的能量损耗以及设备的水冷需求等,激光清洗的使用成本也要高于传统清理设备。但是,高成本并不能带来明显的清洗效率的提升,即使是千瓦级的激光清洗装备其清洗效率仍然要低于传统的喷砂和高压水冲洗等工艺。成本和效率问题严重阻碍了激光清洗在船舶工业的应用。

但是,设备的成本并不是一成不变的,而传统清理技术的隐性成本却在不断增加。随着技术的不断进步,激光清洗装备的成本在不断下降。纳秒激光清洗装备在两年时间里已经下降了近一半的价格,且仍有很大的下降空间。但是,打磨、喷砂等存在许多隐性的成本,且成本在不断地增加。例如,国家对环保要求不断地提高,对于重污染企业的罚金也在不断提高。船舶工业的喷砂作业环境污染极为严重,由于自动化设备在恶劣的工作环境中会快速损坏,喷砂甚至无法进行自动化作业。这些不仅极大的降低了清理效率,而且也严重损害了施工人员的健康。但是,激光清洗在清洗过程中只要产生少量的烟雾,配合吸尘装置可以很快清理干净,更不会对自动化设备造成损害,因此,激光清洗非常适合进行自动化作业。自动化作业可以快速拉近激光清洗与喷砂在成本和清洗效率方面的差距,随时技术的进步,在未来未必没有反超喷砂技术的可能。

此外,激光清洗在船舶工业特殊场合的应用已经表现出了很大的优势。船舶领域相关技术人员在激光清洗的应用研究中发现,激光清洗在坡口、焊道表面、局部腐蚀区及船舶内部狭小空间等方面的清洗中相比传统打磨技术更加高效,在部分表面质量要求很高的部位,无损伤或极低损伤的激光清洗已经表现出了远超传统清理技术的优势。

2、工艺适应性

船用材料种类繁多,激光清洗作为一种新兴技术,对相应材料的工艺研究尚不够全面和深入,在相应的规范和标准方面也有所缺失。这些都不利于激光清洗技术在船舶行业的推广。

这些问题在近几年已经得到了极大的改善,很多船舶领域技术人员已逐步开展了激光清洗的工艺和应用方面研究,也得到了大量的试验数据。相信不久的将来,这些试验数据可以形成相应的工艺数据库指导激光清洗在船舶工业领域的应用。

若要推广激光清洗在船舶工业的应用,建立船舶工业的激光清洗规范和标准十分关键,因为,行业规范和标准是指导技术在相关行业应用的指导性文件。船舶工业应当及时整理整合本行业内的激光清洗研究成果,组织建立相应的行业规范和标准,从而快速推进激光清洗在船舶工业的应用。

总结

激光清洗作为一种新型技术,在成本、效率及工艺等方面可能仍有欠缺,在船舶工业推广应用仍需要一定的时间。道路是曲折的,但相信前途是光明的。

一个富有前景的新技术的发展和应用,需要我们的共同努力。相信不久的将来,激光清洗技术会在船舶领域占有自己的一席之地,为绿色船舶添砖加瓦。