至2020年底,全球累计开发的海洋再生能源(包括波浪能和潮汐能)发电装置容量达到65MW[1],而2020年底全球已开发的海洋风力发电装置竟高达35GW[2]。两类海洋可再生能源发展的巨大差距说明承受海洋波力载荷发电装置的技术难度和开发成本要远远大于承受风力载荷的发电装置。

1.简介

WaveBooster波浪能项目是欧盟水平线H2020计划基金资助CorPower Ocean AB开发的波浪能发电装置,预算金额达到3988,744欧元[3]。CorPower波浪能项目获得较大资助金额还有EEA欧洲经济区近500,000欧元赠款。

最初,瑞典发明家、心脏病专家Stig Lundback根据人体心脏泵血原理提出了捕获波浪能的初始设想。2011年,Lundback联同技术型企业家Patrik Moller(CEO)组建CorPower海洋公司,开始研发波浪能发电装置。从2012年─2017年,完成了波浪能装置C1阶段的概念验证,C2及C3阶段的吸收波浪能浮体、PTO(Power Take-off,动力收集系统)与其它关键系统的陆上及海洋环境的试验验证。

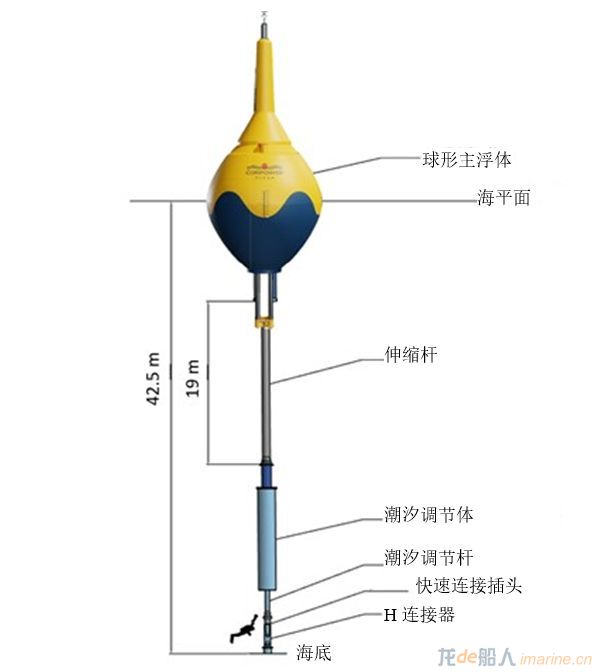

图1 CorPower的波浪能WaveBoost项目C4阶段第1台全尺寸样机布置示意图,球形浮体直径为9m。

2018年在葡萄牙维亚纳堡实施C4阶段全尺寸样机项目试验验证,建造全尺寸波浪能装置(见图1)并进行陆地试验、取证,以及部署在维亚纳堡港口临近海岸进行海上试验。其后的第5阶段至2023年,将建造、安装和运行其余3台全尺寸波浪能发电装置。

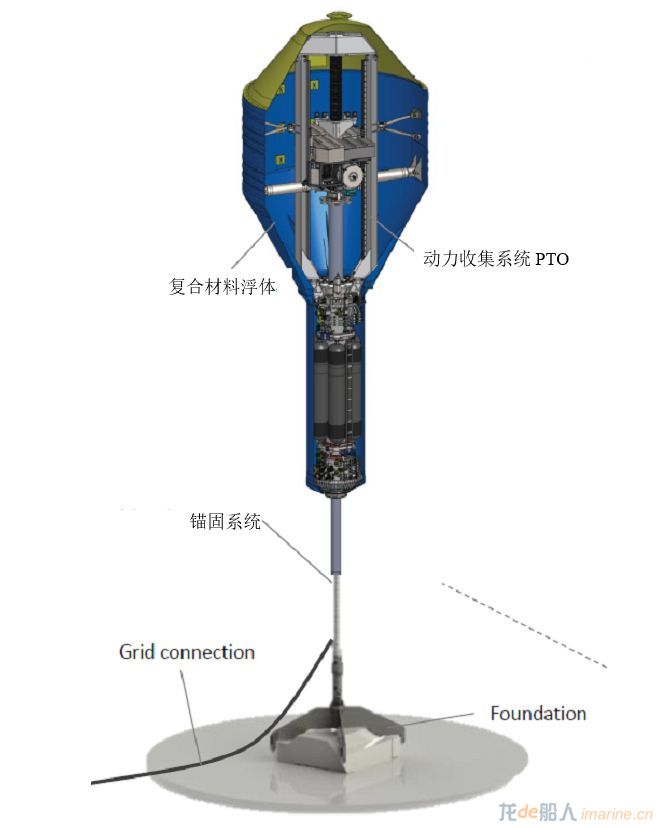

CorPower波浪能装置为单点吸收式波浪发电装置,分别由吸收波能的浮体(一级能量转换结构)、PTO(二、三级能量转换机构)、预张紧锚固系统、模块接口(包括电网接头、快速固定连接接头等)组成。浮体在波浪的作用下产生上、下运动。CorPower开发了Cascade齿轮箱,可将上下的往复运动转换为单向转动,带动300kW发电机运转。由Cascade齿轮箱与发电机组成的(波浪)动力收集系统(PTO)可将吸收波浪能后的浮体上下动能转换为Cascade齿轮箱输出法兰的单向旋转动能,再由发电机将机械能转换为电能,见图2[3]。

图2 CorPower早期C3阶段波浪发电装置及动力收集系统示意图

浮体采用预张紧锚固系统系固在海底。波浪能装置还具有相位调节能力,可使升沉运动的浮体与有规律的入射海浪波谐振,以放大浮体升沉运动收集更多的波浪能量。

2.球形浮体的结构及缠绕成型工艺

2.1 浮体材料

浮体浸没在海水中为耐压容器。浮体要承受较大的惯性载荷,还应具有足够的强度在承受强风浪的条件下,吸收更多的波浪能量转换成电能,并传送至电力网络链。

这使浮体要承受一定的动载荷;浮体的核心要求之一是持久性与环境适应性:其全生命周期应不少于20年,计划维修间隔周期为5年;浮体最重要的核心要求是重量应尽可能轻,以易于调节波浪能装置的运动。

早在设计初期,CorPower项目团队就对钢质、铝质及复合材料浮体进行了成本分析。通过数个次量级别模型的对比分析,评估各种材质的装置的年理论发电量、性价比和制造工艺流程及制造成本,最终确定浮体为增强玻璃纤维缠绕成型。

2.2 球形浮体结构

最初,吸收波浪能的浮体为单层合板的圆柱结构。通过几轮反复的设计迭代与水池试验,在CorPower波浪能装置C4全尺寸工业级样机阶段浮柱更新为球状浮体,见图1[1]。

球形浮体的好处有:

- 球形是最佳的耐压容器结构形状;

- 球形结构的应力分布均匀,避免了浮柱底部结构、外圆柱面板与壁板连接结构处的应力集中现象;

- 海浪砰击压力小,以及球形在海水中运动阻力小。

C4版本的浮体有19m高,分为两大部件:一是直径9m的球形主浮体与10m高的(小直径)柱体。球形主浮体为绕10m长的芯轴进行玻璃纤维湿法缠绕的三明治结构。

浮体球壁总厚度为60mm。其内层:在芯模上缠绕玻璃纤维粗纱与141mm宽的纤维织布增强带。中间芯层采用戴铂公司的Divinycell H(一种闭孔PVC),泡沫材料内部的闭孔结构使其具有良好的低吸水率、树脂吸收率极低,可与大多数胶和树脂体系相容。Divinycell泡沫的加工也方便快捷。对于浮体负曲率部位采用PVC泡沫进行填充。球壁结构外层与内层一致,在加工后的芯层泡沫外表面上,采用玻纤粗纱与玻纤布增强带缠绕成型。

纤维缠绕成型后,在机械系统、梯子及其他附件安装前,浮体在室温下固化。最后,浮体采用防紫外线的聚胶凝胶漆涂装。

2.3 球形浮体三明治结构缠绕成型工艺

(1)缠绕CAM软件

复合材料浮体的设计采用SolidWorks软件。浮体的结构评估采用ANSYS软件,运动和负荷分析采用Orcaflex软件。球形浮体缠绕成型采用CADFil软件进行纤维缠绕路径设计。

(2)小尺寸试验样件缠绕工艺

早期小尺寸锥-柱-锥形浮体试验样件,根据浮体承受静水压力、底部拍击与波浪砰击载荷,设计出浮体结构为单层层合板结构。

浮体缠绕成型工艺为:先分别缠绕上下锥面、柱面,芯模可从各制品的开口端脱模。锥面制作也有喷纱成型的试验;分别制作浮体内部各连接加强筋结构;利用连接加强筋将锥面-柱面-锥面制品组装成浮体芯模;玻璃纤维在(铅笔型)芯模上的缠绕大多采用极孔缠绕路径。

玻璃纤维的缠绕角、缠绕路径与缠绕层数根据浮体各部位的受载、强度与稳定性要求设计。

(3)复合材料球形主浮体缠绕工艺

根据小尺寸样件缠绕工艺可以推测球形浮体三明治结构的缠绕工艺为:

- 先用玻璃纤维缠绕分别缠绕上、下球面,芯模从各球面制品开口端脱模;

- 制作浮体内的连接加强筋;

- 用连接加强筋将上下球面组装成球形浮体的内层;

- 在内层上铺放PVC泡沫芯层,对芯层外表面进行加工处理;

- 在芯层外表面缠绕球形主浮体的外层。

同样,玻璃纤维在球形体上大多采用极孔缠绕,见图3。

图3 1/4尺寸球形浮体样件玻璃纤维缠绕试验(缠绕外层)

3.移动式柔性模块化缠绕机

3.1 大尺度复合材料缠绕机的需求

缠绕复合材料球体可采用5轴联动缠绕机。缠绕直径9m球体时,缠绕机主轴中心线应高于地面4.6m以上,基座需长45英尺(13.73m),要求48小时内生产一个复合材料球形浮体。大型复合材料缠绕机通常是永久固定安装在具有环控条件的厂房内。但是,将生产出的大尺度浮体从制造中心场地陆路运至港口是十分困难的,费用也会十分高昂。这就需要在港口附近设置制造浮体的临时工厂,要求复合材料缠绕机能够以集装箱形式运至临近港口的临时工厂。

3.2 复合材料缠绕机模块

(1)总体结构

可缠绕直径9m球体的移动式缠绕机由荷兰的Autonational公司研制。创新地将卧式、单小车布局的5轴联动缠绕机分为3个模块,见图4[1]。3模块的底座皆为集装箱标准尺寸。

图4 移动式柔性复合材料缠绕机模块(包括主轴箱、尾座与小车架三模块) 缠绕1/4尺寸球形浮体样件

(2)主轴箱模块与尾座模块

通常卧式缠绕机的主轴箱、尾座安装在主床身中心线两端。Autonational移动式缠绕机简化为主轴箱与尾座两模块,省却了主床身。通过调整主轴箱与尾座模块之间的轴向(X向)间距,就可缠绕长度不同的复合材料结构件。

主轴箱模块内有电主轴与自动对中夹头。尾座模块含有精密尾座轴承与自动对中夹头。主轴箱模块与尾座模块的下方由钢结构三角架、(集装箱)标准底座组成。根据缠绕复合材料结构件直径大小,在三角架与底座之间加入立方形钢结构件,通过抬高主轴中心线距地面的高度,以实现直径9m复合材料球状浮体的缠绕成型。(集装箱)标准底座既是运输底座也是模块的安装底座。

(3)缠绕小车模块

缠绕小车模块包括有(集装箱)标准底座与两平行间距的圆柱导轨、机架结构、伸臂、浸胶及温控系统、纱箱、张力系统等。

图5 伸臂前端上方可转动丝嘴

长约13.8m两平行圆柱导轨与主轴中心线平行。缠绕小车(含伸臂)可沿圆柱导轨水平地沿X轴向往复移动。

伸臂为刚度较强的悬臂梁机架,下方配有数字油缸,可使伸臂机架沿Y轴方向伸缩移动。伸臂前端上方配有丝嘴,丝嘴可上下垂直移动和转动,见图5[4]。

3.3 缠绕机模块的运输

缠绕机3模块的安装底座是按集装箱标准尺寸设计的。3模块运输前需拆除抬高机身的立体机架,伸臂旋转90°,装上箱侧壁板,在模块上方加“上盖”。3模块就可按集装箱由集卡陆运或船运。

4.结束语

复合材料浮体是吸收波浪能的最佳材料与结构,是最简易的一级波浪能转换结构,制造简单快捷。在其使用的全寿期内维护工作量少,在当前开发利用波浪能的所有装置中具有明显的优势。

研制移动式复合材料缠绕机模块的AUTONATIONAL公司表示:可以在任何需要的地方生产复合材料浮体。

移动式复合材料缠绕机模块与常规缠绕机相比,在其运输后的安装调试有较多的严格工作要求。

参考文献: [1] HANNAH MASON(Associate Editor,Composite World),Industrial-scale Wave Energy System Enabled by Mobile Filament Winding. [2] GWEC,GLOBAL OFFSHORE WIND REPORT 2021. [3] Matt Dickson(CorPower AB),WaveBoost ADVANCED POWER TAKE-OFF SOLUTION FOR WAVE ENERGY CONVERTER(WEC),Project Overview and Summary. [4] AUTONATIONAL,“Our winding machines continue to prove everything”.