一、撰文说明

“俄亥俄”级是美国第四代战略导弹核潜艇,也是迄今各国海军中最先进的战略核潜艇,一艘“俄亥俄”级装载24枚“三叉戟-I”C4或“三叉戟Ⅱ”D5型潜射弹道导弹,导弹舱作为战略导弹核潜艇的关键结构且是先行开工建造的结构,美国在“俄亥俄”级弹舱上采用的建造工艺值得我们学习和研究。

本文根据《美国海军潜艇设计特点及质量控制》(赵大勋、李国兴,2000)一书中关于“俄亥俄”级核潜艇的资料,以及美国海军研究办公室“最佳制造实践项目”(BMP)评审组在1999年对电船公司在核潜艇建造贯彻BMP的实践成果的报告等材料,由上海船舶工艺研究所刘晗整理。

二、“俄亥俄”级核潜艇导弹舱基本情况

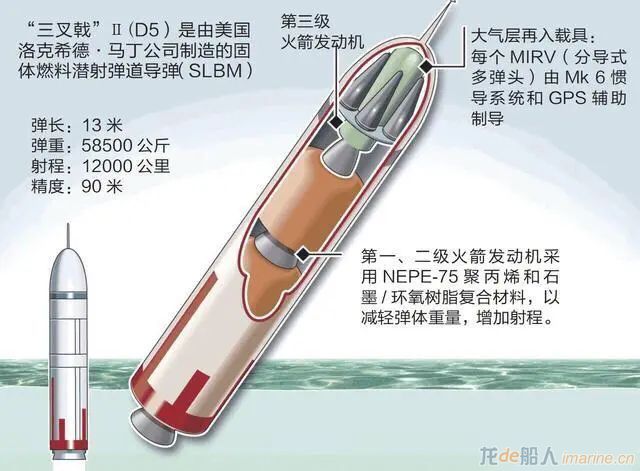

“俄亥俄”级核潜艇的导弹舱由24个垂直导弹发射筒分两排布置,导弹发射筒的长度略大T耐压艇体的直径(12.8m),发射筒突出在耐压艇体之上约0.76米,这是因为导弹发射筒的设计原本是考虑装载长度为13,41米、直径为2.11米~2.16米的“三叉戟-II”(D5)型导弹,(但是在从首艇SSBN726“俄亥俄”号到SSBN733“内华达”号实际装载的是“三叉戟Ⅰ”C4型,长度为10.39米,直径为1.88米。)因此潜艇的上层建筑有一段呈平台形状的结构来覆盖24个导弹发射筒。

图1 “俄亥俄”级核潜艇内部布置概要

图1 “俄亥俄”级核潜艇内部布置概要

图2 “三叉戟-II” (D5) 潜射弹道导弹

三、核潜艇肋骨和壳圈自动化装配系统(AFC)

“俄亥俄”级核潜艇由通用电船公司建造,电船公司的匡塞特角潜艇建造厂与格罗顿分厂前后衔接完成 “俄亥俄”级建造。

匡塞特角潜艇建造厂的厂房内所从事的工作内容是钢材加工处理、壳圈成形、电气、钣金加工、结构和管件组装以及分部件结构的组装等;潜艇圆柱形分段在匡塞特角建造厂加工制造好之后,3段圆柱形壳体分段被装载到一艘驳船上运往格罗顿分厂,驳船运送一次的行程为50英里,用时6个半小时。在格罗顿厂区的2号跨区继续进行加工制造,这里所进行的安装被称为“Final installation”(最后的安装)。

图3 通用电船公司匡塞特角厂区

建造高质量、具有成本效益的潜艇的一个关键要素是耐压肋骨和壳圈的制造和组装。过去,匡塞特角建造厂通过在零件上留出余量来制造这些组件,然后进行余量切割和铣边以适应组装。每个组件都需要根辐条式的专用固定装置、临时附件、垫片和许多液压千斤顶。如果任何操作涉及转动部件,则还需要10到 15人的索具组。总的来说,这种方法成本高、时间长、劳动强度大,并且需要付出很大的努力才能达到所需的质量。

1979 年,电船公司匡塞特角建造厂与瑞士维沃伊工程公司一起开发了肋骨和壳圈自动化装配系统 (AFC),来制造和组装这些组件。

AFC系统由四种机械化夹具类型(A、B、C、D)和相关支持设备组成:

- A型夹具专为制造肋骨而设计;

- B 型夹具设计用于制造壳板和壳圈;

- C型夹具设计用于肋骨套装壳圈;

- D型夹具设计用于两个壳圈的对接装配;

- 可以调整所有固定装置以适应从32英尺到42英尺的壳圈和肋骨直径。

根据匡塞特角建造厂1980年12月情况介绍,当时该厂已配备10台肋骨专用加工制造装置、8台艇体壳板加工制造装置、12台肋骨套装壳圈设备和3台壳圈对接设备。首先根据结构部件的生产要求选择相对应的夹具,接下来,通过液压系统驱动将部件固定到位,对部件点焊并进行尺寸检查,尺寸精度符合要求就可以进行焊接。

该夹具包含所有必需设施(如照明、预热、电源)和支持设备(如升降机、工作平台),并且可以处理多种焊接工艺,例如机械化、半自动和自动化的气体金属电弧脉冲焊、埋弧焊和保护金属电弧焊。夹具还具备可转动零件的机构,可改变焊接和工作位置。

图4 匡塞特角厂区的肋骨和壳圈的自动化装配系统 (AFC)

AFC 系统使匡塞特角建造厂在某些情况下能够将其生产时间减少70%以上,因此该显着降低了成本,提升了生产进度,并提高了所有相关零件的尺寸质量。

四、”只留一道焊缝”—360°壳圈成形技术

- 通过新工具和新技术,匡塞特角建造厂实现了对一块厚板成形加工出 360°的壳圈,最大程度减少了焊接量。

过去,壳圈是通过将两个 180° 的壳板焊接形成的,该过程包括准备壳板铣边、制作四个坡口、焊接两条接缝,检查焊缝质量。两块壳板焊接比一块壳板焊接成本更高,因为两块壳板边缘都需要确保余量以进行预弯曲。两块壳板装配的难度大,并且焊缝根部经常会出现较大间隙,这导致了额外的补焊和较大的容差。

- 通过用单块厚板制造壳圈,匡塞特角建造厂最大化了 360° 成型过程。

该过程涉及制造特殊的窗模,以便材料可以压制成型为壳圈,因此,制作壳圈只需要焊接一个焊缝。电船公司的设计和制造工程师还共同努力确认了其他可以由单个厚板成形加工的耐压结构件。

- 通过最大化 360° 成型过程,匡塞特角建造厂改进了其壳圈的尺寸质量(例如,圆度、垂直度、周长)。

这种方法还减少了预弯带来的板材额外消耗,减少了铣边、装配、焊接接头和焊接量,从而降低了成本。

图5 匡塞特角建造厂的厚板辊弯成型设备

关于“俄亥俄”级的替代型——“哥伦比亚”级核潜艇耐压壳圈是否也采用了360° 壳圈成型工艺,目前尚无公开资料。

但是根据美国“国家造船研究计划”(NSRP)2021年3月的一项ManTech研究——“‘弗吉尼亚’级与‘哥伦比亚’级潜艇用钢板数控成型”(项目编号S2784)所公开的成果显示,该项目对目前业界的各类数控弯板机进行潜艇用钢板辊弯试验,试验结果由电船公司相关人员进行鉴定评比,最终选出三种数控弯板设备可满足弗吉尼亚级垂发模块和哥伦比亚级潜艇平台(Columbia Class Submarine platforms)的制造要求。其设备进行了对钢板360°辊弯工艺(如下图所示),目的也是为了减少焊缝和焊接及矫正作业量,而电船公司也在筹措资金准备近期购买有关设备,并在厂区安排专用场地。

图6 ManTech”S2784项目”中,对潜艇用钢板进行360°数控辊弯成型试验

随着该项工艺更加成熟和厂区引进数控弯板设备,未来的“哥伦比亚”级核潜艇耐压壳圈建造中较大概率采用一块厚板360°成形加工工艺。

五、小结

1、美国在“俄亥俄”级核潜艇上开始采用模块化建造工艺,匡塞特角工厂在潜艇分段完成结构建造后,通过自动化车间对分段进行舾装,再将分段运往格罗顿分厂进行总组和“最后的安装”;根据目前掌握的资料可以推断,美国在“俄亥俄”级核潜艇的弹舱建造遵循的流程为耐压结构建造→弹舱舾装→弹舱装入指定位置上的艇体分段,大概率采用了在耐压结构上开孔再插装弹筒的工艺。

2、肋骨和壳圈自动化装配系统以及壳圈360°成型技术在“俄亥俄”级核潜艇的耐压结构建造中发挥出降本增效的作用,为应对“哥伦比亚”级核潜艇的建造需要,电船公司与2010年前后对匡塞特角工厂的肋骨和壳圈自动化装配系统进行了翻新整修;此外,根据目前掌握的资料,未来在“哥伦比亚”级上有较大概率会采用一块厚板360°成型技术来制造壳圈。