2022年新年的钟声还在耳边回荡,龙de船人微信公众号头条吸引了广大船人的注意——《全球第一!中国接单量再夺冠》。

不难看出,中国造船业在过去的一年里取得了辉煌的成绩,接单总量碾压韩国,成为

世界第一。然而

文章结尾提到韩国包揽了全球

LNG运输船订单的91%,中国仅为9%。多么的无奈,我们赢了总量,却输在效益最好、利润最高、最挣钱的LNG船型上,中国被韩国降维打击完全压制。

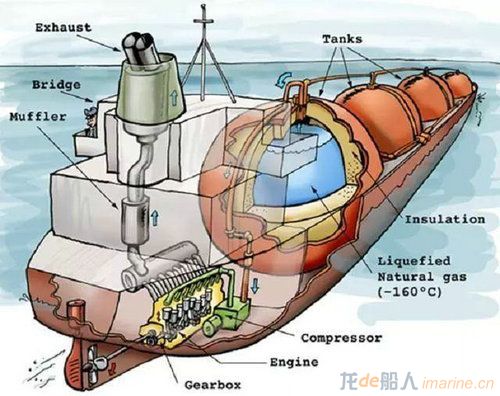

LNG是液化天然气(liquefied natural gas)英文的缩写,LNG船是典型的具备三高特征( 高技术、高可靠性、高附加值)产品,是一种能在零下163摄氏度(-163℃)低温下运输液化气的“海上超级冷冻车”,容量基本都在12.5万到22万立方米左右,属于专用船舶的一种。正因为它的重要性和制造的困难性,LNG也被喻为世界造船业“皇冠上的明珠”。

就差0.03%

国内船厂之所以在

LNG船订单上干不过韩国船厂,最主要的原因就是我们造的LNG船在天然气日蒸发率上比韩国船厂高了0.03%。天然气在常压下冷却到-162度液化体积缩小1/600。但储存在LNG船舱中避免不了每天都有一部分液态天然气重新气化蒸发。这些蒸发的天然气就白白的损失掉了。对于船东来说蒸发的越少损失掉的天然气越少。韩国船厂技术非常先进,造出的LNG船天然气日蒸发率只有0.07%,而我们的是0.1%。就是这看上去微不足道的0.03%,对于十几二十万立方米的LNG船来说,一趟航次下来就会多损失几百万。一天差了0.03%,十天,一个月,一年,十年。对于船东来讲那就是足以改变订单归属的决定因素。大家想想您是船东您会选谁?

订单太少LNG船国内配套很难跟进

韩国自上世纪

90年代,大举进军LNG船的建造市场,经过多年的摸爬滚打,在LNG船相关产业配套方面都已经十分完善。几乎垄断了LNG船所有的设备生产和技术研发。韩国本土能生产全部LNG船所需要的生产材料和设备。这个能力全世界没有几个国家能做到。反观国内LNG船配套需要的特种材料和机电设备,特种的低温阀件、低温管绝缘材料、聚氨酯泡沫板、不锈钢波纹板、玻璃棉、刚性绝缘、柔性绝缘等基础配套还能勉强应付。但双燃料发动机,低温气体压缩机,再液化装置等重要设备国内完全没有能力自产,全部需要从国外进口。由于没有太多的LNG船订单,这些设备自主研发生产就失去了意义。费力不讨好的事又有哪个厂家愿意投资呢?

建造周期差距明显

在建造时间上,韩国船厂也具有绝对的优势。由于

LNG船国产化设备配套率不足,太多的设备材料需要从国外进口。运输、报关、验收、安装、调试都需要时间。需要外方技术支持时,一旦外方不配合,国内又没有替代,就只能等待,这样一来会直接影响工期。健全的配套产业,是韩国造船竞争力的根本所在,也助力韩国在技术和成本方面都形成压倒性优势。

以一艘

17万方LNG船为例,国际上建造周期一般为500天左右,而韩国船厂不超过480天,我国即使最快也要花费700天甚至900天才能建造完成。韩国最具实力的大宇造船厂一年可以交付27艘LNG船,我国最快也要3年才能交付1-2艘。这差距还是非常明显的。

技术是硬伤

目前

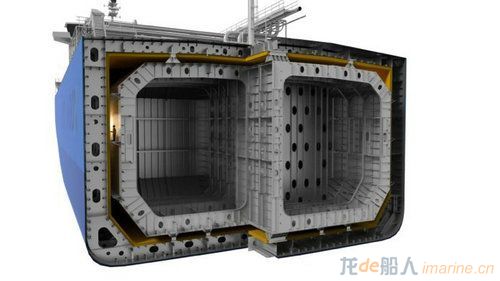

LNG液货围护系统主要有两家公司提供:法国的GTT的MARK III型液货舱、No.96型液货舱,以及挪威Kvaerner公司的MOSS球罐型液货舱。

也就是说只要你想造

LNG船那你就只有两种选择,要不选法国的技术,要不选挪威的技术。

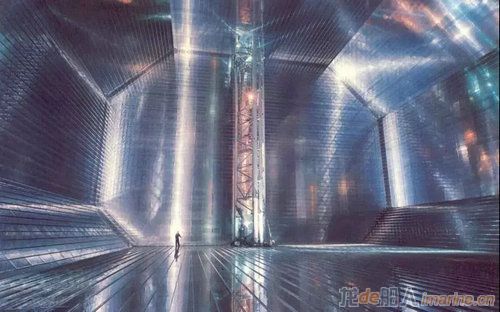

LNG船韩国造的最多,但技术上法国GTT公司却是最大的赢家。LNG船最核心的技术是液货围护系统,也就是LNG存储货舱,需要在-163度的情况下将液化的天然气安全储存。这样系统牵扯的耐低温不变形材料、殷瓦钢焊接技术设备、超低温维护系统、气体挥发收集系统、天然气再液化系统、安全监测系统、随随便便的一个子系统都够你研究几年的。法国人从上世纪60年代就开始研究LNG船系统,几十年就做了这一个系统。不断的研发、试错、改进、积累、沉淀、这个LNG船液货围护系统已经被法国人反复打磨、精雕细刻、几乎完美。中韩船厂主要采用法国GTT公司的专利技术,而日本船厂一直采用MOSS型球罐舱。

当前,

GTT公司占据了市场上90%以上的份额,至于MOSS型球罐液舱占有率已经微不足道了。LNG系统工程牵扯的基础材料科学太多,它的技术更新很慢,试错成本太高,想替代成熟的系统太难。LNG液货舱是要求绝对安全、必须可靠、零风险的工业产品,几乎没有航运公司愿意冒着风险采用新型的液货围护系统。

面对法国人的技术垄断,倔强的韩国人岂能任人宰割。他们要自己研制一套全新的

LNG船液化系统。摆脱法国人的技术壁垒。举全国之力历经10年开发出韩国型“KC-1”LNG船液货舱技术,并于2013年12月获得韩国产业通商资源部国家新技术认证。“KC-1”LNG船液货舱也是继法国GTT公司之后全球第二个实现商用化的LNG船薄膜围护系统,但海外船东因为其缺乏实用案例均不肯轻易采用。为了快速实现“KC-1”LNG船液货舱技术的实船应用业绩,2018年3月,三星重工向韩国SK海运公司交付了2艘配备“KC-1”LNG船液货舱的17.4万立方米LNG船。这也是“KC-1”LNG船液货舱首次实际应用于船舶。

据悉,韩国在这两艘船上应用了与

“KC-1”LNG船液货舱匹配的天然气处理系统、燃料供给装置和部分再液化设备等独立开发的LNG船核心技术。但“KC-1”LNG船液货舱技术很快被确认存在缺陷。这批 LNG船刚投入营运一个月,在运输LNG的过程中,出现了露点恒温测定、货舱内部结构相连接的部位天然气透漏、舱体外壁结冰的问题。之后三星重工巨济造船厂投入197亿韩元进行了一次维修,但2019年5月又出现了同样的问题,不得不再次返回船厂进行维修。由于存在安全性争议,自此以后,“KC-1 ”LNG船液货舱在2018年以后再也没有取得实船应用业绩。由此可以看出LNG船的液化系统不是轻易就能研发取代的。

你用人家几十年研发的系统,不出点血那也说不过去啊。每条

17万立方级别的LNG船的造价大约是1.8亿~2亿美元,GTT公司收取专利许可费用并不是根据自己的研发成本,而是直接收取每条船造价的5%作为专利许可费用,也就是大约一千万美元。别说人家贵,你想去找其他技术替代根本就找不到。用也得用不用也得用。韩国船厂建造一条LNG船的净利润率不过5%~7%。国内LNG船起步比较晚,利润那更是低得不得了。技术是人家的,主要设备也是人家的,我们的学费不得不交。

中国船厂要想在

LNG船订单上与韩国船厂争夺高下,就目前来看时机还不够成熟。要想打铁自身要硬,你造的LNG船价格便宜质量好,订单自然就来了。国家层面必须重视LNG船的订单,通过国轮国造逐渐让国内有能力的各大船企在LNG船建造上积累经验、培养技术科研人员、施工工人队伍。同时扩大LNG船在国内采购相关配套设备,大力支持国内配套设备厂家对LNG船专用设备进行生产研发。逐渐提高LNG船子系统的国产化率,进一步降低LNG船价格。在政策上对承接LNG船的船企进行税收优惠,对国外船东在银行融资信用担保方面给与充分合作,解决国外船东在资金及担保方面上的担心。尽最大可能争取国外订单,冲击国际LNG船建造市场。

国内各大船企也应行动起来,对

LNG船型进行技术摸底。根据自身条件投入资金人力进行模拟舱段试验性建模。通过模拟舱的建造找到自身不足,积极改进。全行业发力掌握LNG船建造技术,为大面积接单做好技术储备。

我们以大船集团为例,大船集团经过多年的卧薪尝胆终于第一次承接了

17.5万立方米Mark III Flex型LNG船建造合同。机会只留给有准备的人,大船集团为了进军LNG船型那也是下了苦工的。

自

2000年开始,大船集团先后完成了LNG运输船的船型研发、建造与试验技术研究、工程管理技术研究、模拟舱建造、特种人员培训等方面的研究,目前已经掌握LNG运输船实船建造的工艺与管理技术。

这次承接大型

LNG运输船的订单无疑给大船集团打了一针强心剂,同时也宣布我国又一家大型船企成功挺进LNG船建造市场。为我国对抗韩国船企增加了一支新立军!

与此同时同时我国老牌

LNG船厂沪东中华再传佳绩,承接了7条17.4万立方米LNG船建造合同。以老带新、南北呼应、进一步扩大了中国在LNG船型上市场占有率。给全国各大船企树立了榜样。

韩国大宇船厂也在前几天承接了

2条17.4万立方米LNG船建造合同。

可以见得在

LNG船建造市场中韩之间竞争已经拉开帷幕,韩国长久以来在LNG船高端市场垄断的地位,中国船企已经撕开了一道口子。击败韩国已经不再是一种妄想,只要国内船人踏踏实实做技术研发、一点一点追赶、珍惜每一个订单,大幅度提高我们的LNG船建造质量。降低建造成本、追赶他们,超越他们,LNG船订单就会源源不断的流进中国船企的手里。

相信不久的将来全球LNG船舶建造市场中,中国制造将成为金字招牌!船人们努力吧!时代需要中国船人创造历史,超越韩国奔向辉煌!